PILAS DE COMBUSTIBLE POLIMÉRICAS

Proton Exchange Membrane Fuel Cell – PEMFC

Polymer Electrolyte Fuel Cell – PEFC

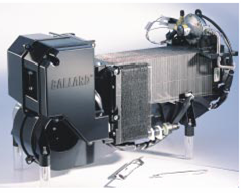

Módulo comercial NEXATM

de Ballard (1,2 kW)

El catalizador comúnmente utilizado es platino soportado sobre carbón, o electrocatilizadores metálicos bifuncionales con base platino y un elemento metálico como rutenio, que hace al electrodo más resistente al envenenamiento por monóxido de carbono cuando el combustible utilizado no es hidrógeno puro.

Son capaces de trabajar a altas densidades de corriente, con una rápida respuesta a demandas de potencia variable, lo que las hace muy adecuadas para su aplicación en transporte; de hecho, su mayor nivel de desarrollo se debe al interés despertado en la industria automovilística.

Los retos actuales están en disminuir el coste y aumentar la eficiencia, lo que se traduce en disminuir la carga de platino, reducir el espesor de la capa catalítica y optimizar la dispersión del catalizador, mejorar las prestaciones de la membrana polimérica (aumentar la conductividad iónica y capacidad de retención de agua) y encontrar un material alternativo al grafito para la placa bipolar de alta conductividad eléctrica y térmica, resistentes a la corrosión, más ligeros y económicos.

En las pilas de combustible de metanol directo (DMFC) los retos son la sustitución de la membrana por otra que permita trabajar a temperatura superior a los 130 ºC y que no presente problema de crossover (paso del reactante anódico al compartimiento catódico a través de la membrana) y encontrar un catalizador anódico más activo para la oxidación directa de metanol.

PEMFC del modelo NECAR 5

de Daimler-Chrysler

Un poco de Historia

En 1962 la firma General Electric (GE), bajo la dirección de Thomas Grubb y Leonard Niedrach desarrolla el primer electrolito de membrana polimérica, que constituye el primer hito en este tipo de pilas de combustible. Los stacks de GE sustituyen en el Proyecto Gemini a las baterías empleadas en el anterior Proyecto Mercury.

Una nueva formulación de polímero desarrollada por Grot en 1972 mejoró las características y la durabilidad del electrolito y, más tarde, en 1986, Raistrick realizó grandes mejoras en los procesos de fabricación. En 1981 se funda Ballard, que comienza el desarrollo de sus modelos en 1983 y en 1989 producen las primeras unidades de demostración conceptual. Entre 1992 y 1994 construyen prototipos funcionales y en 2001 lanza su primer módulo comercial NexaTM.

Thomas Grubb (izda.) y Leonard Niedrach (dcha.) junto a una pila de combustible de membrana polimérica.

Roy Mushrush, en su momento, director del Departamento de Conversión Energética de GE, mostrando parte de las 96 monoceldas de que consta el stack de la imagen. Las naves del Protecto Gemini incorporaban tres de estos módulos.